最全的8D详解,学习必备

导 读

8D 的原名叫做 8 Eight-Disciplines,其意思是指8 个人人皆知解决问题的固定步骤。

也可以称之为TOPS(TeamOriented problem solving),即团队导向问题解决方法。

8D主要用于汽车及类似加工行业的问题解决方法。原始是由Ford公司,全球化品质管制及改善的特殊必备方法,之后已成为QS9000/ISO TS16949、福特公司的特殊要求。

SQE在给供应商做8D报告的培训的时候,必须跟供应商讲清楚,作为供应商在撰写8D报告的时候,务必要保证下面的问题被清楚准确有理有据地回答:

D2-问题是什么?

D3~D6-问题如何解决?

D7-将来该问题如何预防?

然而作为SQE在审阅供应商的8D报告的时候,也务必保证以下的问题被如实回答:

1、对零件的知识进行了充分的论证。

2、完全确定了根本原因并聚焦于该原因。

3、遗漏点已经被识别。

4、确定与根本相匹配的纠正措施。

5、纠正措施计划的验证已经被确定。

6、包括了实施纠正措施的时间计划。

7、有证据显示供方将把纠正措施纳入整个系统。

8D的实施过程可能用到的质量工具总结如下:

可靠性;

设计验证DV;

产品和过程确认;

潜在失效模式及后果分析FMEA;

控制计划CP;

PPAP文件;

SPC;

DOE;

QC7大工具。

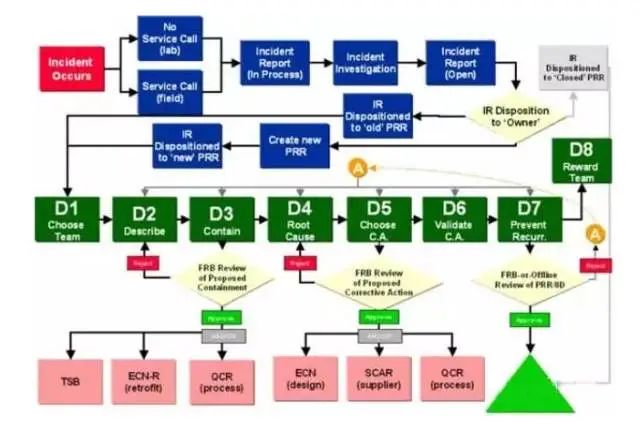

8D是解决问题的8条基本准则或称8个工作步骤,但在实际应用中却有9个步骤:

D0:征兆紧急反应措施;

D1:小组成立;

D2:问题说明;

D3:实施并验证临时措施;

D4:确定并验证根本原因;

D5:选择和验证永久纠正措施;

D6:实施永久纠正措施;

D7:预防再发生;

D8:小组祝贺。D0:征兆紧急反应措施

目的:主要是为了看此类问题是否需要用8D来解决,如果问题太小,或是不适合用8D来解决的问题,例如价格,经费等等,这一步是针对问题发生时候的紧急反应。D1:小组成立

目的:成立一个小组,小组成员具备工艺/产品的知识,有配给的时间并授予了权限,同时应具有所要求的能解决问题和实施纠正措施的技术素质,小组必须有一个指导和小组长。D2:问题说明

目的:用量化的术语详细说明与该问题有关的内/外部顾客抱怨,如什么、地点、时间、程度、频率等。

“什么东西出了什么问题”

D3:实施并验证临时措施

目的:保证在永久纠正措施实施前,将问题与内外部顾客隔离。(原为唯一可选步骤,但发展至今都需要采用)

关键要点:评价紧急响应措施;找出和选择最佳“临时抑制措施”;决策;实施,并做好记录;验证(DOE、PPM分析、控制图等)。

D4:确定并验证根本原因

目的:用统计工具列出可以用来解释问题起因的所有潜在原因,将问题说明中提到的造成偏差的一系列事件,或环境或原因相互隔离测试并确定产生问题的根本原因。

D5:选择并验证永久纠正措施

目的:在生产前测试方案,并对方案进行评审以确定所选的校正措施能够解决客户问题,同时对其它过程不会有不良影响。

D6:实施永久纠正措施

目的:制定一个实施永久措施的计划,确定过程控制方法并纳入文件,以确保根本原因的消除。在生产中应用该措施时应监督其长期效果。

D7:预防再发生

目的:修改现有的管理系统、操作系统、工作惯例、设计与规程以防止这一问题与所有类似问题重复发生。

D8:小组祝贺

目的:承认小组的集体努力,对小组工作进行总结并祝贺。